Kurzfassung:

- Beim OpenLicht Workshop gewesen

- Acryl-Leuchte diskutiert

- Gegrübelt, ob das geplante Design funktionieren kann

- Acryl-Biege-Versuch im FabLab durchgeführt

- Acryl-Halterung für OpenLedModule, Module 2 hergestellt (3D Druck)

- Beleuchtungstest mit OpenLedModule, Module 2 durchgeführt

- Ergebnisse: siehe Fotostrecke unten

Ich habe mich nach dem Workshop gefragt, ob die Idee mit der Acryl-Leuchte funktionieren kann.

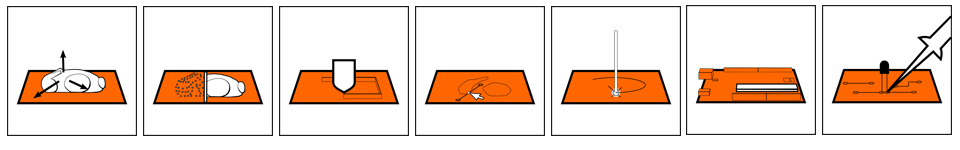

Im ersten Schritt wollte ich herausfinden, ob man das Acryl (6 mm) auch per Heißluftpistole biegen kann. Ergebnis: man kann.

Acryl (6 mm) per Heißluftpistole biegen. Vorgehensweise: Temperatur auf 200 Grad einstellen, gewünschte Biegeposition erhitzen (ca 10 – 15 Minuten) und mit sanftem Druck biegen. Unterlage: Blechstück mit gewünschtem Biegewinkel.

Für weitere Tests habe ich drei Acrylstücke mit einer Biegung von 30 Grad, 55 Grad und 65 Grad angefertigt. Den Biegevorgang kann man evtl. durch höhere Temperatur beschleunigen – habe ich mich aber nicht getraut.

Anschließend habe ich mich gefragt, ob das Licht tatsächlich hell genug austritt, wenn man das Acryl anschleift. Ergebnis: ja, das Licht tritt aus, aber nicht so hell wie erwartet.

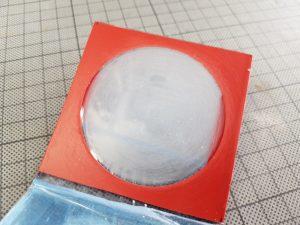

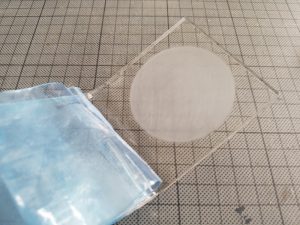

Angeschliffenes Acryl (Schleifpapier für Metall, Körnung 120)

Angeschliffenes Acryl: Endergebnis.

Lichtaustritt bei angeschliffenem Acryl. Das meiste Licht tritt an der oberen Kante wieder aus.

Deckt man die obere Kante mit reflektierendem Material ab, so wirkt sich das nicht nennenswert auf den Lichtaustritt an der geschliffenen Fläche aus.

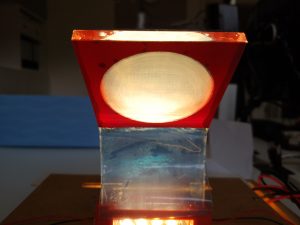

Mein Leuchten-Prototyp mit zwei Acryl-Stücken (55 und 65 Grad Biegung).

Erstaunlicherweise leitet das stärker gebogenen Acryl (65 Grad) das Licht besser durch (mit Lux-Meter der Science Journal App an oberen der Acrylkante gemessen). Hat wohl irgendwas mit Physik zu tun (Totalreflektion, Grenzwinkel, …) … sollte man mal nachlesen und verstehen 🙂

Messungen mit Lux-Meter unter geschliffener Fläche: 240 Lux (65 Grad Biegung), 189 Lux (55 Grad Biegung). Der Vergleich ist hierbei nicht ganz fair, weil der Abstand zur Leuchtfläche beim 55 Grad Acryl größer ist als beim 65 Grad Acryl, und die Entfernung in den Lux drinsteckt.

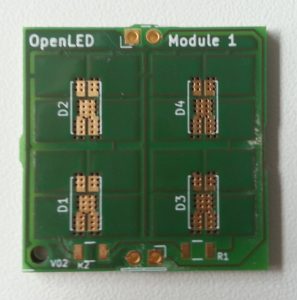

Alle Tests habe ich mit meinem LED Modul (OpenLedModule, Modul 2) durchgeführt. Ich habe das Licht von jeweils 4 LEDs von unten in ein Acryl-Stück eingeleitet. Zugegeben: der eingeleitete Lichtstrom (137 lm – siehe Datenblatt) war sehr gering.

Spannend wäre zu sehen, was passiert, wenn man das Licht von mehreren Modulen einleitet (z.B. 5 x Modul 2 mit insgesamt 1360 lm), und dabei die Module unten und seitlich am Acryl anbringt.

Mein Fazit:

- Besser nochmal über die idealen Biegewinkel und die Physik nachdenken und nachlesen

- Recherchieren, wie Acryl angeschliffen werden sollte, damit ein Maximum an Licht austritt (Körnung, Tiefe)

- Statt manuellem Schleifen: Acryl-Prototypen mit verschiedenen Arten von Lasergravuren wären interessant (oberflächliche Gravur vs. 3D Gravur)

- Momentan habe ich erhebliche Zweifel, ob man mit geschliffenem Acryl eine lichtstarke Schreibtischleuchte (> 700 lm) hinbekommt.

- Auch fraglich: liefert die Leuchte einen brauchbaren Lichtkegel? Ich vermute eher, man bekommt diffuses Licht.