Es wird Sommer, und die Menschen versammeln sich um ihre edlen Kugelgrills,

um darauf veganes Bio-Halsgrat oder Tofu-Schweinswürstel zu braten.

Halt, falsch … Themaverfehlung. Nochmal.

Es wird Sommer, und die Maker versammeln sich um ihre billigen Pizzapfannen,

um darin ein paar OpenLedModule zu braten … äh … zu löten.

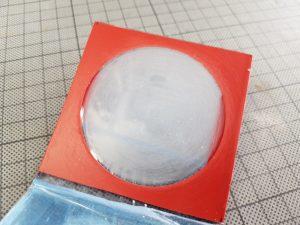

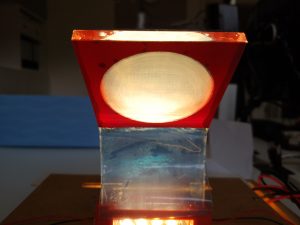

Es ist angerichtet: gebratenes OpenLedModul an Quarzsand

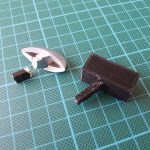

Wie im vergangenen Blogpost erwähnt, gibt es seit Kurzem einen ersten Prototypen des OpenLedModule – dem Open Hardware LED Modul für jedermann. In den letzten Wochen trieb mich daher die Frage um, wie genau denn nun jedermann dieses LED Modul Reflow-Löten können sollte.

Der industrielle Reflow-Lötofen fällt aus, denn er passt kaum in die Doppelgarage und ist für sporadisches Löten eine Spur zu kostspielig … wenn auch ziemlich repräsentativ

(„Sag mal, was steht denn da hinter dem Ferrari und dem gelben Lamborghini?“ „Och das – das ist meine neue Lötstraße, die brauche ich für meine LED Leuchten. Willst Du mal probelöten?„)

Der professionelle Reflow-Lötofen (sieht so ähnlich aus wie eine Mikrowelle, kann aber nicht mal Currywurst) kommt auch nicht in Frage. Kostenpunkt: immer noch einige hundert Euro.

Ein gehackter Pizzaofen (ca. 30 Euro) wirkt preislich schon viel attraktiver, liegt inklusive Temperatur-Controller aber noch bei über hundert Euro, und erfordert zudem Bastelarbeit.

Der gehackte Pizzaofen ist wohl eher die Lösung für den Makerspace – dazu vielleicht später mal mehr.

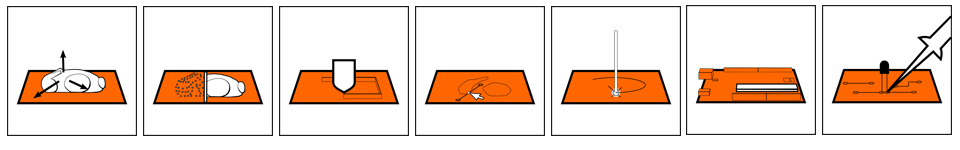

Übrig bliebe dann die Disziplin des sogenannten „Reflow-Herdplattenlötens“.

Den meiner Meinung nach schönsten Artikel zum Thema Pizzapfannenlöten gibt es hier bei Heise Online zu lesen, und weil der Artikel so schön zu lesen war, wollte ich es natürlich selbst versuchen.

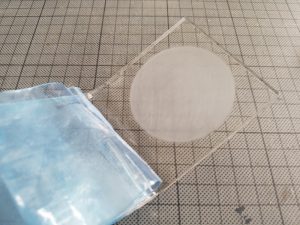

Gerne hätte ich wie Autor Carsten Meyer meine Pizzapfanne gebraucht erworben, doch sind wir doch mal ehrlich: für 18 Euro Neupreis bekommt man das Teil zuzüglich Porto nicht mal bei Ebay. Also: neue Pizzapfanne gekauft – ist ja auch eine Anschaffung fürs Leben. Natürlich habe ich auch Quarzsand gekauft, wie im Artikel empfohlen. Sehr sehenswert dabei das fragende Gesicht der Kassiererin, beim Kauf einer Pizzapfanne mit Quarzsand. Allein dieser Blick war mir die 19,79 Euro wert.

Erste spannende Frage: wie genau muss man jetzt das „Thermostat tunen“, um Temperaturen bis 300 Grad zu erreichen? Kann ich das? Ja, ich kann!

Ich gebe zu, ich habe etwas grobmotorisch die Thermostat-Stellschraube verdreht, und bin sofort in den Bereich bis 350 Grad hineingeraten. Böser Fehler, denn wie „frankpe“ im Pizzapfannen-Artikel treffend kommentierte, reagiert die Teflon-Schicht ab 350 Grad gerne giftig. Also: nicht machen, gesund bleiben und die Temperatur immer schön im Auge halten.

Nach diesem kleinen Ausrutscher lief dann alles wie geschmiert. Erste Probelötungen mit Lochrasterplatine bei 270 – 300 Grad ergaben vielversprechende Ergebnisse.

Darum habe ich nicht lang gefackelt: OpenLedModule bestückt, Pizzapfanne aufgeheizt, Deckel drauf, 2 Minuten warten und staunend beobachten, wie sich das LED Modul ganz von selbst in der Pizzapfanne lötet. Deckel runter, etwas abkühlen lassen, fertig war der zweite Prototyp!

Damit beende ich meinen Bericht, denn ich brauche dringend weitere Pfannen-Lötpraxis. Ich will ein weiteres Modul löten. Ach was, so zu löten macht unglaublichen Spaß! Ich will dutzende Module löten – hunderte!

Bleiben Sie dran, ich muss löten gehen!